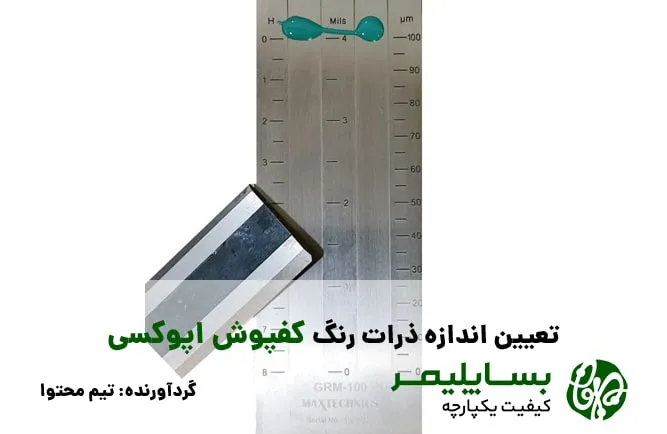

در مهندسی و تولید صنعتی، کنترل کیفیت بخشی است که وظیفهی بررسی کیفیت، مرغوبیت و مشتری پسند بودن کالای تولید شده را به عهده دارد. این ارزیابی طبق استانداردهای ملی و بین المللی انجام میگیرد، تا مشخص شود که محصول تولیدی چقدر با مشخصات فنی مورد نظر مطابقت دارد. برهمین اساس در فرآیند تولید کفپوشهای رزینی نیز، به منظور تولید محصولی باکیفیت که بتواند نیازهای مشتریان را تأمین کند، انجام برخی از تستهای کنترل کیفیت از اهمیت ویژه ای برخوردار است. در این مقاله نحوه تعیین اندازه ذرات رنگ کفپوش اپوکسی بوسیله گریندومتر بررسی شده.

آزمون تعیین اندازه ذرات رنگ پوشش با گریندومتر

با در اختیار داشتن تجهیزات مناسب و نیروی متخصص کارآمد، کیفیت محصولات خود را حین تولید کنترل و ارزیابی میکنیم تا از رسیدن محصولی باکیفیت، مطابق با استاندارهای روز دنیا به دست شما، اطمینان حاصل کنیم.

از انواع آزمونهای کنترل کیفیت پوششها در حین تولید، علاوه بر تعیین اندازه ذرات رنگ میتوان به آزمونهای ویسکوزیته و دانسیته اشاره کرد.

در ادامه به بررسی آزمون اندازه گیری و تعیین اندازه ذرات پوشش با استفاده از دستگاه گریندومتر میپردازیم.

اهمیت بررسی نحوهی توزیع و اندازه ذرات پوشش

پاسخ به این پرسش به ما درک بهتری از آزمون اندازهگیری اندازهی ذرات و اهمیت آن میدهد. علت بسیاری از مشکلات و نواقص موجود در کفپوشهای رزینی (کفپوش اپوکسی، کفپوش پلییورتان و کفپوش MMA)، واکنشهای شیمیایی و کیفیت پایین مواد اولیه نیست. بلکه نحوهی توزیع و اندازهی ذرات پوشش علت اصلی این مشکلات است.

بطور کلی توزیع و اندازه ذرات بر روی فاکتورهایی نظیر ویسکوزیته، پایداری و زمان انبارش، مقاومت در برابر آب، براقیت و یکپارچگی کفپوش تاثیر میگذارد.

اندازه ذرات در یک پوشش بر صافی و یکدست بودن فیلم کفپوش، تأثیرگذار است و باعث پراکندگی بهتر نور میشود، بدین ترتیب، هر چه اندازه ذرات پوشش اپوکسی ریزتر باشد، براقیت و شفافیت محصول بیشتر خواهد شد.

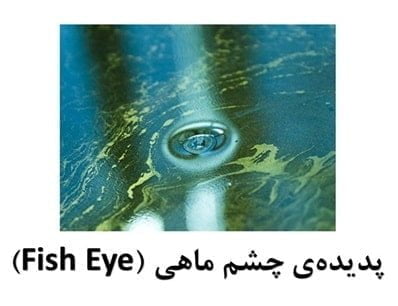

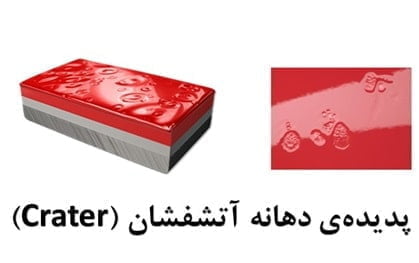

مسئلهی دیگر بروز نواقص سطحی در کفپوش بعد از پایان نصب و انجام واکنش پخت است. در صورت حضور ذرات با اندازهی بالا احتمال بروز نواقص سطحی مانند چشم ماهی (Fish Eyes) و یا دهانه آتشفشانی (Craters) افزایش خواهد یافت.

از آنجا که این نواقص سطحی بلافاصله پس از پایان نصب کفپوش بروز میکنند، تنها روش حل آنها اعمال روکش مجدد است که منجر به تحمیل هزینههای اضافی بر پروژه میشود. بدین ترتیب اهمیت تعیین اندازه ذرات بیش از پیش مشخص میگردد.

همچنین، در پوششهایی با اندازه ذرات درشت، امکان انتقال رطوبت به لایههای زیرین کفپوش بیشتر میشود، به همین علت هر چقدر اندازه ذرات ریزتر باشد، مقاومت کفپوش در برابر نفوذ رطوبت و آب، بیشتر است. در بازار فروش کفپوشهای رزینی مانند کفپوش اپوکسی و کفپوش پلی یورتان، نگهداری و انبارش مواد نکتهی مهم و حائز اهمیتی است.

نگهداری مواد به مدت طولانی در انبار، نباید بر روی کیفیت آنها تاثیر بگذارد. هر چقدر ذرات پوشش کوچکتر و توزیع آن بهتر باشد، امکان لخته شدن پوشش و رسوب آن کمتر و پایداری محصول بهتر است.

|

|

با توجه به موارد ذکر شده در مییابیم که توزیع و اندازهی ذرات نامناسب در پوشش و کفپوش اپوکسی، مستقیماً بر روی یکپارچگی و کیفیت نهایی کفپوش تأثیر میگذارد. با انجام آزمون اندازه گیری ذرات به وسیلهی دستگاه گریندومتر، میتوان این مشکلات را به سرعت و در حین تولید، برطرف کرد و از بروز مشکلات فوق پیشگیری نمود.

گریندومتر چیست؟

این دستگاه از یک بلوک فولادی با دو کانال عمق دار تشکیل شده است. عمق کانالها از بالا به پایین کاهش مییابد و در قسمت پایانی، کانالها با سطح بلوک هم تراز می شوند. واحد اندازه گیری عمق کانالها در کنار آنها در دو مقیاس مختلف درج شده است.

روش کار با گریندومتر رنگ:

نمونهی مورد آزمایش در قسمت عمیق کانال ریخته و با یک تیغهی فلزی صاف (تحت زاویهی مشخصی نسبت به گریندومتر) به سمت قسمت کم عمق، کشیده میشود. در نقطهای که عمق کانال با بزرگترین ذرات موجود در نمونه برابر باشد، یکپارچگی فیلم پوشش در کانالها از بین رفته و این مسئله به صورت ایجاد خط و یا وجود سوراخهای ریز قابل مشاهده خواهد بود.

هنگام کار با دستگاه گریندومتر و انجام آزمون تعیین اندازهی ذرات پوشش و رنگ اپوکسی، استانداردهای بین المللی زیر باید در نظر گرفته شود.

نحوه انجام تست توزیع اندازه ذرات